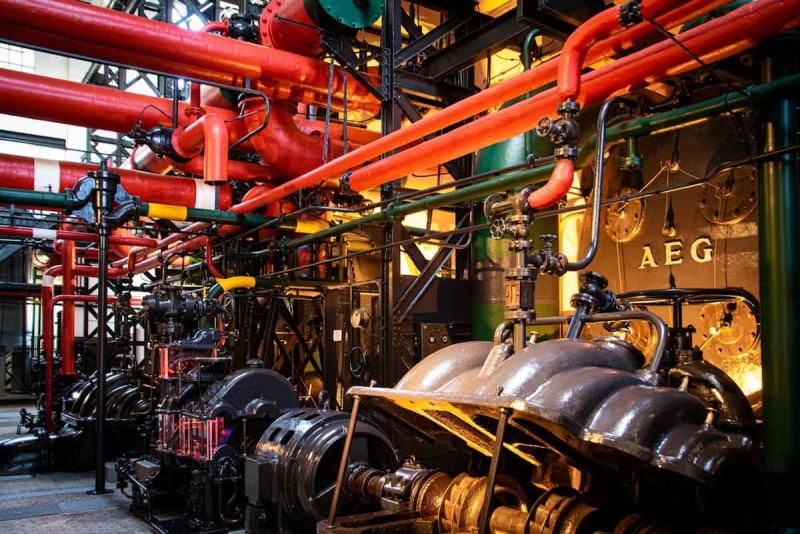

Cerințele de funcționare ale utilajelor grele în domeniul industrial sunt stricte și, de accea, alegerea lubrifianților potriviți pentru gresarea componentelor cheie ale acestor utilaje poate face diferența între succes și eșec pe termen lung. Aplicațiile grele necesită soluții inovatoare care nu doar să reziste la condiții extreme, ci și să asigure o performanță optimă a echipamentelor.

Indiferent că trebuie să achiziționezi lubrifianți speciali care să reziste la temperaturi ridicate, la presiuni intense sau în medii corozive, există soluții care să se potrivească perfect nevoilor tale. Citește mai departe pentru a explora inovațiile din domeniu și pentru a afla cum să optimizezi funcționarea echipamentelor grele industriale chiar și în condițiile cele mai dure.

1. Întelegerea provocărilor extreme în aplicațiile industriale

În industria modernă, aplicarea unor soluții eficiente de mentenanță și de operare pentru condiții extreme poate fi cheia succesului pe termen lung. Echipamentele industriale se confruntă adesea cu temperaturi ridicate, presiuni imense și medii corozive, fiecare dintre acestea punând la încercare durabilitatea și eficiența lubrifianților utilizați.

Practic, alegerea unui lubrifiant nepotrivit poate duce la uzura prematură a echipamentelor, avarii costisitoare și perioade de nefuncționare neplanificate. De aceea, este esențial să acorzi o atenție deosebită caracteristicilor fiecărui lubrifiant, astfel încât să asiguri nu doar o performanță optimă, ci și longevitatea echipamentelor.

Explorând un spectru larg de soluții dedicate, vei putea identifica produsele care nu doar că îndeplinesc standardele, dar le și depășesc, garantându-ți eficiență și siguranță maximă în toate operațiunile industriale.

De exemplu, poți merge la sigur fără să dai greș cu produsele Gruppo Damidio România, distribuitor autorizat Q8Oils, companie cu peste 30 de ani de experiență în domeniul lubrifianților pentru industrie, transport, agricultură și sectorul auto.

2. Tipuri de lubrifianți speciali: care sunt opțiunile tale?

Atunci când te gândești la lubrifianți speciali pentru aplicații grele, ai la dispoziție o varietate de opțiuni, fiecare fiind concepută pentru a răspunde unor cerințe specifice:

- Lubrifianții sintetici, de exemplu, sunt adesea aleși pentru rezistența lor excelentă la temperaturi extreme și pentru stabilitatea chimică superioară, ceea ce îi face ideali pentru medii fierbinți sau corozive.

- În schimb, lubrifianții semi-sintetici îmbină avantajele naturii sintetice cu ușurința de aplicare a lubrifianților convenționali, oferind un balans optim între performanță și cost.

- Dacă problemele tale operaționale includ presiuni ridicate sau sarcini grele, lubrifianții cu aditivi pentru sarcini intense (EP) ar putea fi soluția, aceștia reducând frecarea și prevenind uzura.

- Pentru echipamentele care operează în medii unde există riscul contaminării, optează pentru lubrifianții biodegradabili, care protejează mediul înconjurător fără a compromite eficiența.

Prin explorarea acestor opțiuni și înțelegerea caracteristicilor distincte ale fiecărui tip de lubrifiant, poți lua decizii informate care vor crește performanța și durata de viață a echipamentelor tale.

3. Tehnologii moderne în formularea lubrifianților avansați

În domeniul lubrifianților avansați, inovațiile joacă un rol crucial în dezvoltarea formulărilor care să reziste celor mai dure condiții de operare.

Un exemplu de tehnologie modernă folosită în formularea lubrifianților este utilizarea nanotehnologiilor, care permite crearea de particule microscopice ce reduc în mod semnificativ frecarea și uzura suprafețelor aflate în contact.

Mai mult, avansurile în domeniul aditivilor funcționali au dus la dezvoltarea lubrifianților cu proprietăți anti-oxidante și anticorozive îmbunătățite, care protejează echipamentele pe termen lung.

Adoptarea biotehnologiilor în procesul de formulare a permis crearea lubrifianților biodegradabili și cu impact redus asupra mediului, relevant în industriile unde sustenabilitatea este o prioritate. De asemenea, digitalizarea proceselor de fabricație a lubrifianților aduce un control mai precis și o personalizare a produselor, ajustând formulele în funcție de specificațiile exacte ale aplicațiilor.

4. Proprietățile de bază ale lubrifianților pentru aplicații grele

Atunci când alegi lubrifianți pentru aplicații grele, este important să înțelegi proprietățile critice care asigură performanța optimă a echipamentelor în condiții extreme:

- Printre aceste proprietăți, stabilitatea termică se numără printre cele mai importante, deoarece lubrifianții trebuie să își mențină vâscozitatea și să reziste la degradare chiar și la temperaturi ridicate.

- Rezistența la oxidare este de asemenea crucială, prevenind formarea de depuneri sau reziduuri care ar putea afecta funcționarea sistemului.

- Aditivii pentru presiuni extreme (EP) sunt vitali pentru a oferi protecție împotriva uzurii atunci când echipamentele sunt expuse la sarcini ridicate și frecare intensă.

- Lubrifierea eficientă a componentelor mobile se bazează și pe proprietățile anti-coroziune ale lubrifianților, care protejează metalul de efectele umidității și agenților corozivi.

- În plus, compatibilitatea chimică este esențială pentru a evita reacțiile nedorite între lubrifiant și materialele din echipamente, prelungind astfel durata de viață a acestora.

5. Rolul temperaturii și presiunii în selectarea lubrifianților

În procesul de selecție a lubrifianților pentru aplicații grele, temperatura și presiunea reprezintă factori critici ce influențează performanța și durabilitatea produselor:

- La temperaturi extreme, atât ridicate, cât și scăzute, lubrifianții trebuie să își păstreze consistența și să asigure o peliculă de protecție adecvată între suprafețele în mișcare.

- Dacă un lubrifiant se subțiază prea mult la temperaturi ridicate, eficiența sa este compromisă, ducând la frecare excesivă și uzură prematură.

- Pe de altă parte, la temperaturi scăzute, lubrifiantul trebuie să rămână suficient de fluid pentru a evita pierderea capacității de lubrifiere.

- În ceea ce privește presiunea, aceasta poate genera forțe imense asupra componentelor, crescând riscul de uzură și deteriorare.

- Aici intervin lubrifianții cu aditivi EP (presiune extremă), care formează un strat protector robust, prevenind contactul direct metal-metal.

În concluzie, selectarea unui lubrifiant care să poată funcționa optim în intervalele specifice de temperatură și presiune ale aplicației tale va asigura nu doar protecția echipamentelor, ci și economia pe termen lung, prin reducerea costurilor asociate întreținerii și reparării.

Alege produse care să răspundă exact necesităților tale și asigură-te că investești în soluții care aduc valoare și siguranță afacerii tale. Ești pregătit să faci următorul pas către eficiența operațională superioară a utilajelor grele pe care le deții sau pentru care asiguri mentenanță?